日本防振工業のこだわり

Strong point※各項目をクリックすると内容が表示されます。

きめ細かい製造工程と確かな製品

こだわりの製造工程

ハニカム定盤はステンレス上下面にタップ加工を行い、丁寧に脱脂洗浄します。その後ハニカム部とプレス圧着します。

工程1 ステンレス板の段階でタップ処理

内部に切りコ・削りカスが残りません。

ハニカム定盤を形成する前に上下面のステンレス板に穴を開けタップ加工を行います。

工程2 徹底した脱脂洗浄

油がハニカム定盤・タップ・内部に残らない

工業用洗浄液を使用し、高温・高圧で脱脂洗浄を行います。

上下面ステンレス板のままの状態なので、表裏ともに、タップ内部までも徹底した洗浄ができます。

工程3 クリーンな部材のみ使用しプレス圧着

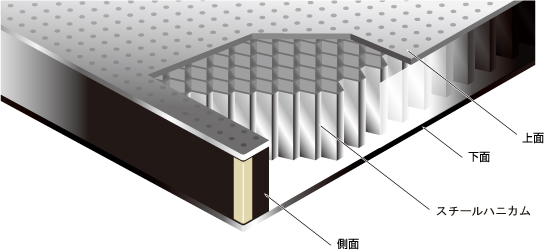

クリーン・高剛性を実現したスチールハニカム定盤

最終段階で、上下面ステンレス板とスチールハニカムのプレス圧着を行います。

こだわりの製造行程には?

もしハニカム定盤の形成後に、タップ加工を行うと・・・

ハニカム定盤・タップ・内部に切りコ・削りかす・油などが混入してしまします。

きれいに洗浄することも不可能です。

ご使用の搭載物を汚してしまう可能性があります。

お客様に、安心してお使い頂くために、当社こだわりの製造工程を行っております。

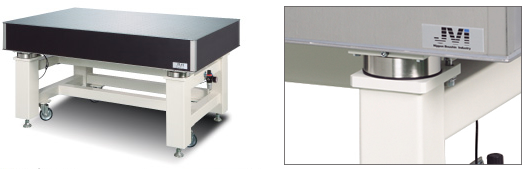

クリーン・高剛性を実現したスチールハニカム定盤

お客様のご要望に応じて様々な定盤サイズや、指定穴、リーマー、M4~M30のタップ加工、角穴、丸穴、切り欠等製作致します。

タップ加工

ハニカム定盤上面のタップ加工は下記よりお選び下さい。

- 25mmXY-M6タップ加工

- 50mmXY-M6タップ加工

- タップ加工無し

- 指定位置タップ加工

端面12.5mmもしくは25mmスタートのタップ加工ですので定盤全体を広くお使いになれます。

シールド加工(オプション)

落下防止ボトム構造により、ハニカム内部と完全に遮断され、内部の埃を表に出しません。

また、薬品や小部品がタップ穴に落ちた時には回収が可能で、常にクリーンな環境を維持できます。

確かな実験結果-たわみ-

静的なたわみを小さくするために定盤内部のハニカム材には高剛性なスチールハニカムを採用しております。

アルミハニカムに比べ静的剛性は約2倍向上しています。

高剛性の重要性

光学実験や精密測定のベースとして、反復運動時の定位置確保や重量物の搭載、配置移動などにおける最少のたわみ量維持にスチールハニカム定盤が効果を発揮します。

スチールハニカム・アルミハニカム比較データ

確かな実験結果-面精度-

スチールハニカム光学定盤

下記データはB-1010(1000×1000mm)のハニカム定盤の面精度です。

平面度=72.50

計算結果表示(測定平面の最小領域の換算)

- 平面度=72.50[um]

- 横方向測定全長=1000[mm](250[mm]*4)

- 縦方向測定全長=1000[mm](250[mm]*4)

高面精度スチールハニカム定盤 HF型

平面度50μm/m²以内

石定盤、鋳鉄定盤と比べ軽量です。

仕様表サイズ以外の寸法(最大1500×1000)および丸穴・角穴・切り欠き等の製作が可能です。

下記データはHF-1010(1000×1000mm)

計算結果表示(測定平面の最小領域の換算)

- 平面度=27.20[um]

- 横方向測定全長=1000[mm](200[mm]*5)

- 縦方向測定全長=1000[mm](200[mm]*5)

高い技術力

ワンランク上のチューンド・マス・ダンピング構造

チューンド・マス・ダンピング構造とは

チューンド・マス・ダンピング(tuned mass damping,TMD)構造とは、補助質量とばね、およびオイルの組み合わせにより、定盤の共振の抑制に用いられる、受動型制振器です。

定盤には曲げ・ねじれの基本モードの共振点が存在します。(例えば、下のコンプライアンス曲線では290Hz付近で1次曲げモードの共振ピークが現れます。)この共振点をピンポイントで抑制し、狭帯域で優れた効果を発揮する制振器です。

曲げ・ねじれモードは、定盤の形状・寸法で全く違った周波数で現れるので、それぞれ最適に調整されたTMDの設計がなされます。

なお、オイルは完全密閉されているので、漏れる心配はありません。

共振モードの変動に対応した狭帯域ダンピング構造

最適に同調されたTMDは、卓越する共振モードを集中的に制振することができる一方、搭載物の影響などで共振モードが変化し、最適値が崩れると制振性能が減退する恐れがあります。

JVIの『チューンド・マス・ダンピング構造』は、独自のロバスト設計(※1)により、使用環境や搭載荷重の影響による共振モードの変動にも対応し、狭帯域ダンピング構造でありながら広範囲(※2)にわたり制振効果を発揮する、ワンランク上のチューンド・マス・ダンピング構造です。

下のグラフは、通常のTMD構造とJVI独自のロバスト設計のTMD構造のQ値(※3)を比較したものです。

(※1)ロバスト設計とは、ある系が応力や環境の変化といった外乱の影響によって変化することを阻止し、安定した(=ロバストな)機能を発揮する設計手法のこと。

(※2)広範囲とは、対象となる共振モードを基準に固有振動数で-10%~+5%の範囲(理論値)をいう。

(※3)Q値とは、当該コンプライアンスを理想剛体線で割った値で、振動の増幅度を示す。

高い除振性能を発揮する三次元空気ばね

高性能三次元空気ばね式除振台

三次元空気ばねは全方位対応ですので、

垂直方向だけではなく水平方向やあらゆる方向からの振動に優れた除振性能を発揮します。

AS-3015の伝達率

周波数別に床上と除振台上の振動加速度の比を表したものです。

固有振動数とは除振台の共振周波数で、固有振動数より周波数が高くなるにつれて伝達率の値が小さくなっていくのが見てとれます。すなわち除振性能が高くなっていきます。

上記データは三次元空気ばねが垂直方向だけではなく水平方向も優れた除振性能を発揮していることがよくわかります。

除振の原理

除振の原理は複雑なものではありません。振動を小さくする原理は以下のようなモデルで説明することができます。

1. 振り子をモデルとした除振の原理

振り子はゆっくりふると大きく揺れ、早く動かすと殆ど揺れません。

つまり外部の振動に対して図2のような状態を実現することにより振動の伝達を小さくすることができます。

2. 振り子と減衰

振り子の揺れは揺れているうちにだんだん小さくなります。これは振り子のエネルギーが熱エネルギー等に変化した為であり、これを減衰といいます。

精密機器にとって減衰性が大きい、つまり揺れが速やかに収まるほうがよいことはいうまでもありません。

除振台には、上記2つの原理をみたすこと、つまり様々な振動の伝達を小さくすることと、振動があっても速やかに減衰させることが要求されます。

三次元空気ばね式除振台の原理

空気ばねの性能は上下方向と共に水平方向も近年重要視されています。

除振台の性能は固有振動数が小さいほど効果があります。当社では上下方向の性能維持にダイアフラム型空気ばねを使用しています。

水平方向は振り子ばねを使用し、その複合運動により三次元除振を実現させました。

また一次タンクと二次タンクとの間にオリフィス(絞り弁)を配置しています。

空気の粘性抵抗が共振ピークの低減や駆動部の移動によるゆれも同時に減衰させる効果となります。

幅広い対応力

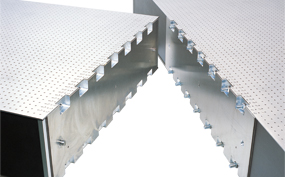

形状の自由設計と拡張が可能なジョイントタイプ

希望する実験計画に合ったレイアウトをご提供します。

複数の除振台を結合させて、T字型やL字型など様々な形を構成することが可能です。

搬入経路が狭く、搬入が困難なサイズの除振台が必要な場合も有効です。

当社では接合部に無垢のアルミニウムを使用し、接合部の高い剛性と強度を維持しています。

複数の除振台を接合しても、単独の除振台と同等の性能を発揮します。

接合例